М.В.Рукин

Член Комитета по безопасности Торгово-промышленной палаты РФ

Генеральный директор Компании «ЭРВИСТ»

В настоящей статье мы употребляем терминологию, установленную ГОСТ Р 52350.29.1-2010 [1] – см. Приложение 1. Для целей настоящей статьи, и, руководствуясь положениями ГОСТ [2], в дальнейшем под термином "газоанализатор" мы подразумеваем датчики (извещатели), если это не оговорено особо.

Введение

Взрывы и пожары в промышленности происходят намного чаще, чем об этом имеет представление широкая общественность. В результате – происходит остановка производства, повреждается оборудование и строения, иногда и смертельные исходы. Одной из часто встречающихся причин такого рода происшествий является смешение горючих газов и паров с воздухом и различными источниками возгорания. Растворители, химикаты и другие горючие пары и газы присутствуют во множестве процессов заготовки, переработки и производства – они, как правило, активируют и стимулируют возгорания или взрывы.

В большинстве промышленных производств присутствует достаточное количество кислорода для того, чтобы вызвать воспламенение. Даже в инертной среде или при очистке внезапное случайное появление воздуха может привести смешению с парами существующих процессов – в результате чего появится горючая смесь. Существует множество потенциальных источников возгорания, которые приводят пожару или взрыву: искры электричества, трения, разряды статического электричества, горячие поверхности, потоки горячего воздуха, прямоточные горелки печей и печей-окислителей.

Практически невозможно гарантировать, что даже при соблюдении всех необходимых мер, окружающая среда производства будет избавлена от воздуха или источника возгорания. В связи с этим, самой надежной гарантией предотвращения взрыва/пожара на производстве будет постоянное измерение уровня присутствия горючих газов и паров и его ограничение до безопасного значения. В настоящей статье мы кратко рассмотрим характеристики газоанализаторов, их типы. Особенности применения в различных условиях и производствах. Мы также дадим рекомендации по практическому подбору требуемых приборов и систем.

Общие технические положения

Горючие газы и пары встречаются в нашей жизни повседневно – как в быту, так и на производстве. Однако, в бытовых условиях (за исключением отдельных случаев) концентрации их в окружающей атмосфере не очень велики, и как правило, достаточно редко приводят к катастрофическим последствиям. Другой вопрос – промышленное производство.

Приведем перечень наиболее часто встречающихся промышленных процессов, в ходе которых возникают горючие газы и пары:

- Удаление горючих материалов из резервуаров и труб в подготовке к ремонту, разборке и очистке трубопроводов, или пожароопасных работ, например, сварки.

- Испарение горючих растворителей в сушильном шкафу.

- Распыление и покрытие изделий краской, клеящими или другими веществам, содержащими легковоспламеняющиеся растворители.

- Производство горючих газов.

- Производство и смешивание легковоспламеняющихся жидкостей.

- Хранение горючих веществ.

- Процессы экстракции растворителями.

- Сжигание газа или нефти.

- Комбинированное производство тепла и электроэнергии.

- Печи для термообработки, в которых используются горючая атмосфера.

- Зарядка батарей и аккумуляторов.

Рассмотрим, в общем виде, какое место занимают газоанализаторы в вопросах предотвращения воспламенения и взрыва горючих смесей в воздухе.

Разница между газом и паром состоит в том, что пары возникают из жидкостей, тогда как газы, как правило, существуют в газообразном состоянии. С точки зрения газоанализа, горючие пары создают дополнительные проблемы для отбора проб (например, необходимо принять меры для предотвращения паров от возвращения в жидкое состояние).

Для существования опасности возгорания должны присутствовать три элемента: топливо, кислород и источник воспламенения. Таким образом, во избежание опасных ситуаций, необходимо удалить один из этих элементов. Это возможно следующими методами:

- Инертизация (создание инертной среды, исключающей горение) – удаление кислорода. Обычно это достигается созданием азотной подушки (атмосферы). Применимо только в замкнутых пространствах, которые могут существовать в ограниченном количестве процессов. И это не очень безопасный метод, т.к. внезапное попадание воздуха в такое пространство может привести к взрыву или воспламенению. К тому же, как правило, при инертизации, присутствует большое количество топлива – возможный опасный исход будет иметь серьезные последствия. Поэтому, предотвращение возникновения экстремальной ситуации в присутствии горючих газов и паров методом инертизации не рекомендуется.

- Удаление источников возгорания, взрыва – взрывозащита. Если все источники воспламенения удаляются, то уже нет необходимости ограничивать количество кислорода или топлива. Но ликвидировать все источники возгорания практически не представляется возможным – поэтому такой метод не может считаться надежным для предотвращения воспламенения и взрыва горючих смесей в воздухе.

- Удаление источников топлива – как результат мониторинга НКПР. Это наилучший из существующих способов контроля горючих смесей в воздухе. Таким образом контролируется наличие объемов топлива ниже допустимого уровня воспламенения. Непрерывный мониторинг уровня концентрации газов и паров обеспечивает раннее предупреждение, необходимое для избегания опасных ситуаций. Используется два основных метода: мониторинг утечек в тех местах, где газы обычно не присутствует; и мониторинг повышения концентрации в процессах, где всегда присутствуют объемы горючих газов/паров.

Газоанализаторы горючих газов предназначены для использования в ситуациях, когда существует риск для жизни или собственности, вызванный возможным скоплением горючей газовоздушной смеси. Газоанализаторы горючих газов дают возможность снизить риск путем обнаружения горючего газа и выдачи соответствующего звукового или светового предупреждающего сигнала. Они также могут применяться для инициирования мер предупреждения аварии, таких, как остановка работ на предприятии, эвакуация персонала и действия по предотвращению пожара. ГОСТ Р 52350.29.2-2010 [2]

Нижний концентрационный предел распространения пламени (воспламенения) (НКПР) (lower explosive limit, LEL): Объемная доля горючего газа или пара в воздухе, ниже которой взрывоопасная газовая среда не образуется, выражается в процентах

Газоанализатор, в общем случае, представляет собой инструмент, который обладает возможностью проведения анализа образцов на наличие в них разновидностей химических газов [3]. При этом, существенной его особенностью является выдача количественных характеристик данного анализа с их отображением в числовом или графическом виде. Существует много видов газоанализаторов, в зависимости от применяемой технологии и метода, например, хроматографические, инфракрасные, пламенно-ионизационные, термокаталитические и пр.

В настоящей статье мы не ставим перед собой целью описание принципов действия и работы газоанализаторов. Вместе с тем, мы рассмотрим некоторые из них в общих чертах, приведем информацию о возможностях каждого из типов. Однако, нашей главной задачей является информирование о практических аспектах применения газоанализаторов для работы во взрывоопасных средах.

В качестве мониторов состояния НКПР используются различные типы газоанализаторов. При этом, конструктивно, газоанализаторы предназначены для выполнения задач в определенных условиях. Здесь возникает важная задача – правильно определить какой газоанализатор подходит для конкретного производства, сможет ли он обеспечить требуемый уровень безопасности. «Надлежащий уровень безопасности зависит в значительной степени от правильности выбора газоанализатора, места его установки, методов градуировки и периодического обслуживания в сочетании со знаниями ограничений применяемого метода определения» ГОСТ Р 52350.29.2-2010 [2].

2.1. Общая классификация газоанализаторов

Рисунок 1. Классификация газоанализаторов (по материалам GasDetection.ru)

2.1.1. Две задачи газоанализаторов

Как правило, газоанализаторы решают две задачи: контроль технологического процесса и/или обнаружение утечки (течеискание). Датчики обнаружения утечки иногда вообще не подвергаются воздействиям горючего газа, а если и да – эти величины невелики. Утечки происходят относительно редко; в таких случаях датчики должны сообщить о наличии существенного или необычного значения концентрации горючего газа. При этом, приоритетное значение имеет надежное обнаружение утечки, а не точность определения концентрации опасного вещества.

В другом же случае, при контроле технологических процессов определяется концентрация взрывоопасного вещества, как правило, в закрытых, нагреваемых пространствах. При этом, датчики должны быть оборудованы активной системой забора образцов. В ходе технологических процессов используется постоянное высвобождение опасных субстанций – они зачастую позволяют оптимизировать и ускорять процессы. Зачастую значения высвобождаемых веществ находятся вблизи безопасно допустимых. Поэтому, при мониторинге технологических процессов, газоанализаторы должны измерять концентрацию опасных веществ с высокой точностью, которая не нужна для течеискателей.

Стандартные требования для газоанализаторов пламени устанавливают минимальные значения, допустимые при их работе. Например, для метана, точность должна быть примерно +/-10% от фактической концентрации газа, а время установления показаний – менее 10-12 секунд.

2.1.2. Время установления показаний

Время установления показаний (Response Time) определяется ГОСТ [2] как временной интервал, измеряемый по окончании времени прогрева газоанализатора, от момента мгновенной замены чистого воздуха на поверочную газовую смесь на входе газоанализатора (или наоборот) до момента, когда выходной сигнал достигнет заданного уровня, в процентах от установившегося значения выходного сигнала при подаче поверочной газовой смеси.

Время установления показаний позволяет установить каким образом датчик (откалиброванный для конкретного типа газа) будет реагировать на другой газ. Время установления показаний получается путем тестирования; пользователя они выдаются изготовителем. Для обеспечения надежности работы, часто производится проверка независимой третьей стороной.

2.1.3. Калибровка

Для многих приложений мониторинга процессов, датчик должен быть откалиброван таким образом, чтобы для всех обнаруженных газов определялось значение их фактической концентрации или выше, но ни в коем случае не ниже. Поэтому датчик калибруется для газа с наименьшим значением времени установления показаний.

2.2. Некоторые типы газоанализаторов

В настоящей статье мы рассмотрим несколько типов детекторов, более подробно все они описаны в ГОСТ Р 52350.29.2-2010 [2]

2.2.1. Термокаталитический детектор

Внутри находятся две небольшие катушки с нанесенным на них катализатором – одна из них «активна», вторая – контрольная. Через катушки пропускается электрический ток, нагревающий катализатор для температуры, при которой активная катушка реагирует с горючими парами и газами – в форме поверхностного горения. В результате этого повышается температура детектора. Измеряя изменение сопротивления катушки, получаем значения для различных типов смесей. Интенсивность каталитического процесса зависит от типа поступающей смеси и ее концентрации. Поэтому, для работы детектора, необходимо производить его калибровку.

В большинстве случаев термокаталитический детекторы имеют ограниченное использование в промышленных процессах. По их природе они относительно медленные устройства. Производители датчиков пытаются сбалансировать преимущества долгого срока службы и надежности и низкого времени установления показаний путем оптимизации массы датчика, каталитических смесей, использования предиктивного анализа сигналов, и другими методами.

Преимущества:

- Невысокая стоимость.

- Обнаружение большинства углеводородных и других горючих газов.

- Быстрая реакция и возобновление работы.

- Не зависит от температуры и уровня влажности.

Недостатки:

- Подвержены воздействию силикатов, которые со временем могут осаждаться на активной катушке и создавать покрытие, препятствующее влиянию окружающей среды.

- Необходимо обязательно проводить калибровку.

- Перенасыщение в результате воздействия высоких концентраций газа.

- Необходимость периодической замены.

В связи с вышеизложенным, термокаталитические детекторы, как правило, используются для обнаружения утечек горючего газа в домах, офисах, цехах или в промышленных зданиях. Для мониторинга территории и пространств, при допустимых значениях времени реакции – 10-20 секунд, когда в атмосфере не присутствует конденсат, пыль или грязь, в ней нет при обычном состоянии горючих паров.

2.2.2. Недисперсионный инфракрасный детектор (NDIR - Non-Dispersive Infrared Gas Detector)

Относится к оптическим детекторам газов, работа которых осуществляется на основе анализа поглощения газом инфракрасного излучения. Поток измеряемой смеси пропускают через основную и эталонную область, заполненную газом, не поглощающим измеряемую смесь. По анализу разности или отношения сигналов определяются требуемые параметры. Такого типа детекторы должны калиброваться для конкретных смесей, а выдаваемые значения для других типов гадов могут быть некорректными.

Преимущества

- Высокая точность, чувствительность и надежность.

- Не подвержен влиянию высоких концентраций газа.

- Хорошая избирательность.

- Быстрый отклик и малое время восстановления.

- Температурная компенсация.

- Большой срок эксплуатации.

- Защита от испарений.

- Объем технического обслуживания значительно сокращается, однако обойтись полностью без обслуживания невозможно.

- Нечувствительны к воздействию силикатов или высоких концентраций H2S, которое может привести к повреждению каталитических газоанализаторов.

Преимущества

- Первоначальные затраты на инфракрасные детекторы достаточно велики.

- Позволяют обнаруживать только углеводородные газы и не позволяют выявлять такие специфические газы, как хлорированные или фторированные углеводороды.

- Не позволяет обнаруживать водород.

- Предназначены для обнаружения конкретных газов, для каждого выявляемого углеводорода имеется собственная уникальная кривая поглощения.

Также, как и термокаталитические, ИК детекторы используются для мониторинга территории и пространств. Детекторы могут широко использоваться там, где требуется высокая чувствительность, как например, при определении опасных газов, анализе выбросов в окружающую среду (выхлопные газы), обнаружении газов в угольных шахтах, мониторинге состояния окружающей среды в жилищах и медицинских учреждениях, мониторинге углекислого газа в теплицах, и в тех местах, где определенные газы трудно обнаружить с помощью газоанализаторов других типов.

2.2.3. Пламенно-ионизационные детекторы

Принцип работы пламенно-ионизационных детекторов (ПИД) основан на ионизации смесей в электрическом поле, при их сжигании в пламени водородной горелки. При этом образуется ионное облако, которое перемещается между электродами в камере сгорания. Как результат, возникает электрический ток, пропорциональный содержанию определяемого компонента смеси. Время установления показаний данных детекторов высоко, но для измерения воспламеняемости, необходимо знать тип компонента.

Применение

- Позволяет определять почти все органические соединения, за исключением формальдегида и муравьиной кислоты

- При необходимости (высокой чувствительности; при широком диапазоне измерений; при допустимой малой погрешности измерения; быстрого времени установления показаний.)

Применение

- Отсутствие избирательности

- Не обнаруживают горючие неорганические газы, водород, оксид углерода, аммиак, сероуглерод, сероводород и цианисто-водородную (синильную) кислоту.

- Требуется подача водорода и синтетического воздуха.

- Сигнал датчика зависит как от расхода пробы, водорода и воздуха для горения.

- Не применяются для измерений в смесях с высоким содержанием газов, которые гасят пламя (фреонов).

2.2.4. Инфракрасные пироэлектрические детекторы

Методы ИК-Фурье спектроскопии позволяют осуществлять мониторинг газов в промышленных производствах. Строго говоря, это не газоанализаторы, однако, мы упомянем о них для более полной картины. Более подробную информацию можно получить у источников [4,5].

С помощью пироэлектрических детекторов моно осуществить одновременный мониторинг нескольких газовых смесей в реальном масштабе времени и с высоким качеством. Используется для обнаружения утечек, в детекторах пламени для пожарной безопасности и контроля пламени в печи. Чувствительный элемент в пироэлектрическом датчике покрыт черным поглотителем, которое преобразует инфракрасное излучение падающее на него в тепло. Происходит изменение температуры и возникновение электрического сигнала. Наиболее эффективно их применение во взрывоопасных средах на объектах электроэнергетики, цементных производствах

2.3. Сводные обобщенные данные по газоанализаторам

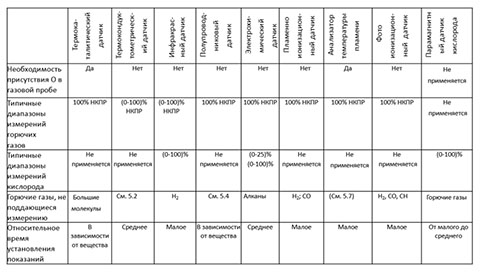

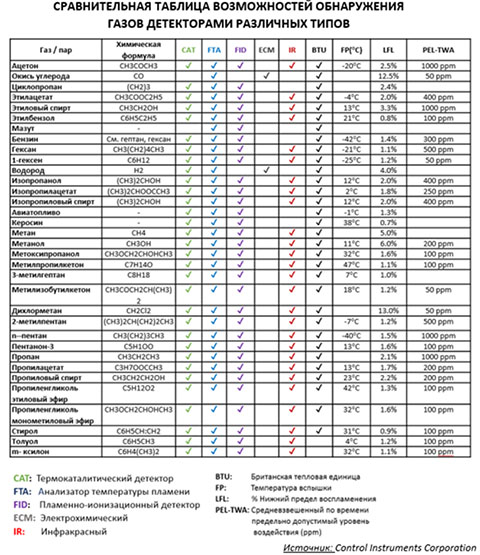

Для получения общего представления о возможностях газоанализаторов (детекторов) приведем две таблицы.

Рисунок 2. Краткие сведения об основных принципах измерения (ГОСТ Р 52350.29.2-2010 [2])

На Рис.3. приведены выборочные данные из сводной таблицы, подготовленной компанией Control Instruments Corporation

Рисунок 3. Возможности применения основных видов газоанализаторов

Примеры конкретного применения газоанализаторов в промышленности

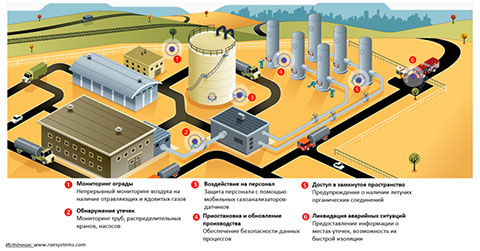

Приведем для иллюстрации пример использования газоанализаторов в промышленной безопасности компанией RAE Systems by Honeywell.

Рисунок 4. Использование газоанализаторов в промышленности

3.1. Химическая и фармакологическая промышленность

В производственных процессах химической и фармакологической промышленности активно применяются разнообразные токсичные газы и растворители. Условия, удовлетворяющие критериям экстремальных (агрессивных) ситуаций, возникают всегда при перевозке, хранении и обработке этих веществ. Для защиты персонала и окружающей среды, с целью предотвращения непреднамеренных утечек, необходимо постоянно контролировать газы и растворители. Основным средством защиты в данном случае является система мониторинга газов. Использование корректной системы позволит не только предотвратить травмы персонала и материальный ущерб, но и повысить эффективность производственных процессов, производительность труда.

Объекты: Производства (цеха, заводы), Склады

Примеры использования:

- Газоанализаторы горючих, токсичных газов и кислорода – Мониторинг НКПР в печах, сушилках и на мусоросжигательных заводах; Мониторинг производственных и складских помещений

- Пламенно-ионизационный датчики (ПИД): Мониторинг излучений ЛОС

- Анализатор теплоты сгорания газа в единицах BTU: Мониторинг для оптимальной эффективности сгорания на факельных вышках

- Инфракрасные абсорбционные датчики: Мониторинг состояния горючих газов в чистых производствах с низкой температурой, низкой концентрацией растворителей одного типа

Применение газоанализаторов позволит получить практический эффект экономии и повышения качества производства:

- Уменьшение потоков используемой вентиляции – без ущерба для производственного процесса.

- Повышение производительности процесса без увеличения объема вентиляции и расходуемого топлива.

- Экономия за счет повторного использования в печах определенного объема выходящего потока газов.

3.2. Нефтегазовая промышленность

Все три составляющих нефтегазовой промышленности (прогноз, поиск, разведка и разработка; переработка, хранение и транспортировка; сбыт нефтепродуктов) используют процессы, в которых необходимо осуществлять мониторинг взрывоопасных газов и паров.

Основными объектами являются:

- Площадки разработки проекта и участки переработки нефти и газа

- Нефтеперекачивающие станции магистральных нефтепроводов

- Компрессорных станции и газопроводы

- Нефтебазы и базы нефтепродуктов, хранения сжиженного газа

- Нефтеналивные эстакады, морские терминалы, в т.ч. морские платформы, корабли и лодки

Применяемые газоанализаторы:

- Пламенно-ионизационные датчики (ПИД): Мониторинг НКПР в печах, сушилках, печах для сжигания отходов и камерах дожигания; Мониторинг излучений ЛОС.

- Газоанализаторы горючих, токсичных газов и кислорода Мониторинг горючих, токсичных газов и кислорода в производственных и складских помещениях

- Анализатор теплоты сгорания газа в единицах BTU: Мониторинг потоков газов

- Инфракрасные абсорбционные датчики: Мониторинг состояния горючих газов в чистых производствах с низкой температурой, низкой концентрацией растворителей одного типа

Летучие органические соединения (ЛОС). Volatile Organic Compound (VOC) Химические вещества в атмосфере, которые соединяются с окисью азота и озоном. Сегментируются в четыре группы: углеводороды, галогенуглеводороды, азотистые соединения, кислородсодержащие соединения

3.3. Целлюлозно-бумажные производства

Горючие неконденсирующиеся газы являются побочными продуктами процесса производства целлюлозы из древесины. Как правило, выпуск этих газов в атмосферу запрещен. Зачастую они пропускаются через установку для сжигания, либо используются в качестве топлива для котла или лесосушилки. Горючие неконденсирующиеся газы, достигнув предельных концентраций, могут нанести существенный ущерб печам для сжигания отходов, котлам и лесосушилкам.

Для мониторинга таких газов необходимо применение пламенно-ионизационных датчиков, что позволит своевременно обнаружить возникновение опасных концентраций. Высокая скорость выборки датчиков значительно улучшает значения времени установления показаний – что является важным фактором для целлюлозно-бумажных приложений.

Примеры таких приложений включают в себя:

- Производство древесной целлюлозы

- Сульфатная варка целлюлозы

- Сульфитная варка целлюлозы

3.4. Производство полупроводников

Целый ряд взрывоопасных газов используется в производственных процессах полупроводниковой промышленности. Потенциал возникновения взрывоопасной ситуации существует при всех случаях хранения, транспортировки и применения данных газов в производстве: пожар, взрыв, загрязнение в результате утери или в ходе внепланового профилактического обслуживания. Для обеспечения безопасности, защиты собственности, выполнения нормативных требований, взрывоопасные газы должны находиться под непрерывным контролем.

На полупроводниковых производствах мониторинг требует наличия систем обнаружения газа, которые могут реагировать на разнообразные горючих и токсичные. Такие системы могут быть как одиночные, так и сетевые мультисенсорные. Здесь наибольшее применение находят термокаталитические и электрохимические датчики. При этом, осуществляется мониторинг НКПР и единиц загрязнения (ppm).

Примеры:

- Обнаружение значений частей на миллион (ppm) в вентилируемых газовых шкафах, закрытых помещениях, желобах с оборудованием, и чистые помещениях

- Мониторинг уровня НКПР пожароопасности внутри и вне технологических инструментов

- Мониторинг качества воздуха на присутствие токсических и горючих газов в местах хранения, распределения, поставки оборудования и трубопроводов

- Мониторинг присутствия водорода в процессах химического осаждения из газовой фазы

3.5. Производства с печатью на основе растворителей

При цветной печати на бумаге, пластике, пленке и подложке из фольги используются краски и чернила с различными растворителями. Готовая продукция включает в себя все виды оберточной бумаги, обои из пластика или текстиля, пленки на подложках, обертки для конфет, гибкую тару для продуктов, термоусадочные этикетки, журналы, напечатанные в высоком качестве и пр. Перечисленные производства, используют печи или сушилки для удаления растворителей из конечного продукта.

В данном случае, существенную опасность представляет возможность взрыва, которая может быть вызвана накоплением паров растворителей в атмосфере печи или сушилки. Такое накопление может явиться результатом неисправности в процессе производства, например, превышение уровня нанесения покрытия, изменение потока вентиляции. В любом из этих случаев, концентрация горючих паров имеет возможность подняться выше безопасных уровней, создавая взрывоопасную смесь.

Требования к безопасной работе сушильных печей для работы с растворителями приведены в документах по безопасности и пожарной безопасности. Как правило, они ограничивают максимальную допустимую концентрацию растворителя до 25% НПКР, в самом худшем случае. Однако, при установке газоанализатора горючих газов и паров максимальная допустимая концентрация составляет уже 50% НКПР. Анализаторы также позволяют повысить эффективность процесса и значительно снижают потребление энергии.

Примеры применения газоанализаторов:

- Производство самоклеящихся этикеток

- Производство термоусадочных этикеток

- Термоотверждаемая рулонная офсетная печать

- Производство гибкой тары для продуктов,

- Производство обоев из пластика или текстиля

- Глубокая печать

- Флексографическая печать

- Производство декоративной бумаги

3.6. Складское хранение

Горючие и воспламеняющиеся жидкости находятся практически в каждом промышленном предприятии. Их количество они могут варьироваться от нескольких грамм в аэрозольных баллончиках до нескольких тысяч литров в резервуарах хранилищ.

Основная пожарная угроза для складов и хранилищ связана со случайным выбросом или высвобождением горючих и воспламеняющихся материалов в окружающую среду.

Термокаталитические и электрохимические датчики являются наилучшим решением для непрерывного мониторинга мест хранения для обнаружения аварийных выбросов.

Примеры применения газоанализаторов:

- Резервуары для хранения природного газа

- Резервуары для хранения нефтепродуктов

- Шкафы газовые

- Резервуары для хранения чернил, красок, химических реактивов и растворителей

- Помещения для хранения аккумуляторных батарей

- Складские помещения

- Наливные эстакады и погрузочные доки

3.7. Производство стального/алюминиевого проката с полимерным покрытием

Технология окраски рулонного металла непрерывным способом («койл-коатинг») является современным методом проведения окрасочных работ, при которой нанесение лакокрасочных покрытий осуществляется в поточных автоматизированных линиях. Металлические листы (ленты) рулонного проката вначале подвергаются специальной обработке, а затем лакокрасочные материалы наносятся с помощью валковых машин. Готовые изделия пользуются большим спросом и применяются в строительстве, приборостроении, при производстве внешних панелей бытовой техники и других отраслях промышленности, кроме автомобилестроения.

Наиболее эффективными инструментами обеспечения пожарной безопасности являются пламенно-ионизационных датчики, которые осуществляют мониторинг паров растворителя во время процесса сушки. Современные модели таких датчиков способны с высокой точностью измерять состояние смесей при высокой температуре окружающей среды.

При технологии «койл-коатинг» печи работают при высокой температуре (выше 4000С), что необходимо для осадки органических полимерных покрытий. Растворители обычно испаряются в начальной зоне печей, затем происходит испарение других элементов – смол, пластификаторов, добавки. Проблемы с мониторингом среды возникают при снижении температуры, когда происходит конденсация этих материалов. Как результат, газоанализатор загрязняется и забивается осадками – как чувствительный элемент, так и каналы забора проб, и насос. Демонтаж анализатора, его чистка приводят к остановке производственных процессов.

Во избежание этого, необходимо использовать газоанализаторы, которые удовлетворяют специфическим требованиям технологии «койл-коатинг» - возможность работы при высоких температурах, иметь низкое значение времени установления показаний, стабильно реагировать на широкий диапазон растворителей, быть отказоустойчивым, обладать несложным процессом техобслуживания.

3.8. Очистка сточных вод

Очистные сооружения имеют высокий потенциал возникновения экстремальных условий, связанных с горючими, токсичными газами и дефицитом кислорода. В результате, вполне вероятно возникновение пожаров и взрывов, которые приведут к большим материальным убыткам и гибели персонала.

Согласно существующему законодательству, сбросы горючих или взрывоопасных отходов в системы сточных вод категорически запрещены. Эти отходы не только представляют собой возможный источник воспламенения и взрыва - они могут оказать существенное влияние на всю работу очистных сооружений.

Основными объектами, подлежащими защите, на которых наиболее эффективно применение газоанализаторов являются:

- Установки очистки сточных вод

- Нефтехимические заводы

- Системы переработки газообразных отходов

- Объекты химической индустрии

- Объекты фармацевтической индустрии

- Коммунальные очистные сооружения

- Системы переработки промышленных сточных вод

Для непрерывного мониторинга потока отходов на выявление горючих газов и паров применяются пламенно-ионизационные датчики. Термокаталитические и электрохимические датчики осуществляют контроль атмосферы очистных сооружений для выявления метана, хлора, сероводорода и недостатка кислорода.

Их необходимо размещать на следующих объектах:

- Насосных

- Грабельных

- Влажных колодцах

- Насосах для перекачки песка

- Моечных зонах

- Хранилищах и зонах дозирования хлора

3.9. Экологический контроль

В настоящее время большое внимание уделяется сокращению выбросов ЛОС – ставится задача до величины 98%. Для достижения таких значений используются устройства сжигания отходов с контролем загрязнения на базе газоанализаторов. В отношении растворителей используются системы рекуперации.

Сжигание отходов/термические окислители

Пламенно-ионизационные датчики на выходе из окислителя гарантируют контроль уровня выбросов. Кроме того, возможна установка двух таких датчиков - один на входе и один на выходе. Углеводороды сравниваются до и после обработки, что позволяет судить об эффективности работы.

Измерение степени воспламеняемости на входе окислителя путем мониторинга воспламеняемости входящего потока ЛОС служит предотвращению пожаров, взрывов, разрушения катализатора. Такие потоки могут в считанные минут изменить степень содержания энергии – внезапно в нем может произойти перенасыщение, которое приведет к воспламенению или взрыву.

Сжигание/факельная свеча

Газоанализаторы используются для непрерывного мониторинга потока отходов в факелах - это необходимо для определения минимального значения теплоты сгорания, таким образом контролируя весь процесс.

Газоанализатор теплотворной способности газа обеспечивает непрерывный контроль с быстрым временем отклика. Как правило, такие анализаторы работают в широком диапазоне горючих газов и паров, в том числе тяжелых углеводородов, монооксида углерода, водорода и других многочисленных соединений, которые содержатся в газовых потоках отходов. Присутствие негорючих соединений, таких как диоксид углерода, азот и водяной пар не оказывают влияние на результаты анализатора.

Системы рекуперации летучих растворителей

Системы рекуперации растворителей предназначены для их повторного использования. Воздух, с содержащимися в нем парами растворителя, пропускают через слой активированного угля. Когда угольный слой почти насыщен растворителем, для конденсации растворителя осуществляет воздействие паром. Углерод затем регенерируют для повторного использования. Применяется два слоя активированного угля - один обрабатывает воздух с парами растворителя, а другой в это время регенерируется. Пламенно-ионизационные датчики отслеживают уровни углеводородных углерода слоев в режиме реального времени и позволяют осуществлять их быстрое переключение.

3.10. Газоанализаторы в печах и сушильных камерах

Во многих отраслях промышленности существует необходимость в покрытии продуктов материалами на основе растворителей. За этим следует использование печей или сушильных камер для удаления растворителей из конечного продукта. Зачастую, в них происходит накопление паров растворителей, что может привести к возникновению взрывоопасной ситуации. Такое накопление может быть результатом неисправности: внезапное превышение количества покрытия, изменение уровня вентиляции. В любом из этих случаев, концентрация горючих паров имеет возможность подняться выше безопасных уровней, создавая взрывоопасную смесь в воздухе.

Требования к безопасной работе сушильных печей для работы с растворителями приведены в документах по безопасности и пожарной безопасности. Как правило, они ограничивают максимальную допустимую концентрацию растворителя до 25% НПКР в самом худшем случае. Однако, при установке газоанализатора горючих газов и паров максимальная допустимая концентрация составляет уже 50% НКПР. Анализаторы также позволяют повысить эффективность процесса и значительно снижают потребление энергии.

Примеры

- Отделка фольги

- Покрытие пленок

- Производство лента

- Печи отверждения

- Клеи

- Ламинирование

- Керамические печи отверждения

- Мелование и глазирование бумаги

- Фармацевтическое покрытие

- Производство фольги с нанесением покрывающих слоев

- Печи периодического действия

Правильный выбор газоанализатора

Несмотря на уверенность многих руководителей и их технических служб в том, что их объекты оборудованы современными и надежными системами пожарной защиты, пожары и взрывы происходят в достаточной степени часто. Во многих случаях, при разработке технических заданий на проектирование, осуществляется неправильный выбор газоанализатора, либо использование некорректного метода отбора пробы.

В связи с этим, на наш взгляд, ключевыми моментами обеспечения пожарной безопасности являются выбор правильного типа газоанализатора, в совокупности с достоверным процессом отбора пробы. Следует обратить внимание на следующие положения общего плана:

- Назначение системы: будет ли она играть роль анализатора (контроль производственных процессов) или сенсора (контроль утечек)

- Использовали ли вы уже аналогичную систему, ваш опыт работы с ней (недостатки и положительные стороны – сравнить с выбираемой)

- Необходимый типа детектора; стационарный, переносной или портативный.

- Для портативных детекторов: есть ли возможность быстрого обучения персонала для работы с ним; используется или он пассивно, или активно (с необходимостью управления оператором)

- Место работы системы: в помещении или на открытом воздухе. Принять во внимание рабочую температуру, давление и влажность.

- Необходим ли вам точечный детектор (для измерения в конкретной точке) или детектор прямой видимости (измерение в объеме по ходу луча)

- Метод забора пробы – естественный или с помощью насоса

- Время установления показаний

- Каким образом осуществляется проверка точности и работоспособности системы.

- Необходимость, частота и порядок технического обслуживания

- Необходимо ли обучение и тренировка персонала для работы с системой, если да, то имеются ли необходимые для этого процедуры и материалы

- Цена

Более конкретные вопросы рассматриваются после того, как получен ответ на предыдущие:

- Требуемое время установления показаний для всей системы в целом.

- Как быстро устройство должно выдать сигнал тревоги – необходимо ли, чтобы значение времени «срабатывание-сигнал тревоги» было менее нескольких секунд?

- Какие соединения, за исключением растворенных в воздухе веществ/горючих веществ присутствуют в потоке пробы?

- Существуют ли агрессивные агенты или покрытия, которые могут воздействовать на датчик, и сделать его непригодным для использования?

- Должен ли газоанализатор быть отказоустойчивым (защищенным от неисправностей)?

- Для измеряемых растворенных в воздухе веществ в настоящий момент и в будущем: (а) отличие времени установления показаний по отношению друг к другу; (б) каковы значения ошибок измерений различных веществ?

- Может ли устройство быть откалиброванным в соответствии с существующими нормативами – и при этом походящие процессы не будут вызывать сигналов ложных тревог? При каком уровне концентрации должен сработать сигнал тревоги? Необходимо учесть:

- Существующие нормативные стандарты

- НКПР газа или пара

- Возможный допустимый уровень утечки и время, за которое он достигнет критического значения

- Находится ли в контролируемой зоне персонал

- Время, необходимое для реакции на сигнал тревоги

- Действия, предпринимаемые по сигналу

- Токсичность газа или пара

- Может ли газоанализатор выдать сигнал тревоги на несколько приемных устройств одновременно

- Порядок проведения калибровки

- Местоположение стационарных газоанализаторов по отношению к оборудованию производства, к свойствам и дисперсионным характеристикам газов и паров, к существующей системе вентиляции

- Удобство снятия показаний газоанализаторов (должно быть, как правило, удаленным)

Заключение

Проблемы, связанные с взрывопожаробезопасностью горючих газов и смесей, являются одними из самых актуальных для народного хозяйства России. Не претендуя на всеобъемлющее представление справочного материала, мы попытались в данной краткой статье рассмотреть основные характеристики газоанализаторов, а также другие элементы, необходимые для грамотного решения задач проектирования систем пожарной безопасности.

Мы считаем, что идеи и предложения, приведенные в настоящей работе, могут послужить первоначальной основой для дальнейшего планирования работы в данном направлении для руководителей и ответственных за безопасность.

СЕКТОР - сигнализатор взрывоопасных газов шлейфовый взрывозащищенный

Сектор и Сектор-2 – семейство газовых анализаторов и сигнализаторов. Заменяют аналоги иностранного производства.

Предназначены для: непрерывного автоматического контроля довзрывоопасных концентраций метана (СН4), пропана (С3Н8), бутана (С4Н10), пентана (С5Н12) и гексана (С6Н14) в воздухе рабочей зоны; выдачи сигнализации при превышении измеряемой величиной установленных пороговых значений. Область применения сигнализаторов – контроль взрыво- и пожароопасных зон помещений и наружных установок (площадок) предприятий нефтегазового комплекса, энергетики, горнодобывающей, химической, металлургической и других отраслей промышленности, коммунального хозяйства, автозаправочных станций, складов легковоспламеняющихся веществ и других объектов.

Список терминологии статьи

частичная выдержка из Национального стандарта Российской Федерации. Взрывоопасные среды. ГОСТ Р 52350.29.2-2010 (МЭК 60079-29-2:2007) Взрывоопасные среды. Часть 29-2. Газоанализаторы. Требования к выбору, монтажу, применению и техническому обслуживанию газоанализаторов горючих газов и кислорода

- Анализатор температуры пламени (АТП) (Flame Temperature Analyser FTA): Датчик, принцип действия которого основан на изменении температуры пламени, вызванном определяемым газом.

- Верхний концентрационный предел распространения пламени (воспламенения) (upper explosive limit, UEL); ВКПР: Объемная доля горючего газа или пара в воздухе, при превышении которой смесь не является взрывоопасной.

- Взрывоопасная газовая среда (Explosive Gas Atmosphere): Смесь с воздухом при атмосферных условиях горючих веществ в виде газа или пара, в которой после воспламенения происходит самоподдерживающееся распространение пламени

- Время установления показаний (Response Time): Временной интервал, измеряемый по окончании времени прогрева газоанализатора, от момента мгновенной замены чистого воздуха на поверочную газовую смесь на входе газоанализатора (или наоборот) до момента, когда выходной сигнал достигнет заданного уровня ( ), в процентах от установившегося значения выходного сигнала при подаче поверочной газовой смеси.

- Горючий газ (flammable gas): Газ или пар, который при смешивании с воздухом в определенном соотношении образует взрывоопасную среду. Под термином "горючий газ" понимаются также пары горючих жидкостей (далее - горючие пары).

- Датчик (Sensor): Сборочная единица, в которой расположен чувствительный элемент, которая также может содержать элементы электрической схемы.

- Диапазон взрывоопасных концентраций (Explosive Range): Диапазон концентраций горючего газа или пара в воздухе от НКПР до ВКПР.

- Инфракрасный абсорбционный датчик (Infrared Absorption Sensor): Датчик, принцип действия которого основан на поглощении определяемым газом инфракрасного излучения.

- Нижний концентрационный предел распространения пламени (воспламенения) (НКПР) (lower explosive limit, LEL): Объемная доля горючего газа или пара в воздухе, ниже которой взрывоопасная газовая среда не образуется, выражается в процентах

- Объемная доля (volume fraction v/v); об. доля: Отношение объема определенного компонента газовой смеси к сумме объемов всех компонентов газовой смеси перед смешиванием. Все объемы приведены к температуре и давлению газовой смеси.

- Пар (Vapour): Газообразное состояние вещества, которое может достигнуть равновесия со своим жидким или твердым состоянием в рассматриваемых диапазонах температуры и давления.

- Периодическая градуировка (Recalibration): Градуировка с использованием поверочных газовых смесей, проводимая периодически для проверки и корректировки уровня нулевого сигнала и чувствительности газоанализатора, без какого-либо изменения его характеристик, типа поверочной газовой смеси, диапазона измерений и особенностей применения, которые были установлены во время первичной градуировки.

- Пламенно-ионизационный датчик (ПИД) (Flame Ionization Detector FID): Датчик, принцип действия которого основан на ионизации определяемого газа в пламени водородной горелки.

- Пробоотборная линия (Sample Line): Трубопровод, посредством которого газовая проба поступает к датчику, включая вспомогательное оборудование (например, фильтр, сепаратор влаги)

- Температура вспышки (Flashpoint): Минимальная температура жидкости, при которой в регламентированных условиях над ее поверхностью образуются пары, способные образовывать воспламеняемую паровоздушную смесь.

- Термокаталитический датчик (Catalytic Sensor): Датчик, принцип действия которого основан на каталитическом окислении газов на электрически нагреваемом элементе.

- Термокондуктометрический датчик (Thermal Conductivity Sensor): Датчик, принцип действия которого основан на изменении температуры электрически нагретого элемента, помещенного в контролируемую среду, по сравнению с температурой такого же элемента, помещенного в камеру с газом сравнения, из-за разных теплопроводностей определяемого компонента и газа сравнения.

- Фотоионизационный датчик (ФИД) (Photo Ionisation Detector PID): Датчик, принцип действия которого основан на ионизации молекул определяемого газа ультрафиолетовым (УФ) излучением.

- Электрохимический датчик (Electrochemical Sensor): Датчик, принцип действия которого основан на изменении электрических параметров помещенных в электролит электродов, вызванном окислительно-восстановительными реакциями газа на поверхности электродов.